必一体育sport

025-52657056电话:025-52657056

传真:025-52657058

邮箱:info@www.gzjs1688.com

国产送粉激光金属3D打印喷头柯莱得功率可达15kW

熔化技术,而总是容易忽略另一类主要的高能束AM技术——定向能量沉积技术(DED)。事实上,作为一种有代表性的金属3D打印技术,DED技术早已在

激光定向能量沉积增材制造技术是由激光或其他能量源在沉积区域产生熔池并高速移动,材料以粉末或丝状直接送入高温熔区,熔化后逐层沉积完成工件制造。DED源起于激光熔覆技术,1974年底,美国ACVO EVERETT RES LABINC公司的Gnanamuthu提出了世界上第一个激光熔覆专利US3952180A,由此开启了激光熔覆技术的基础研究工作序幕。但由于受制于激光器技术的制约,在相当长的一段时间内,激光熔覆技术的产业化发展较为缓慢。进入21世纪后,随着大功率激光器技术的成熟,激光熔覆技术的产业化才得到了快速发展。

激光熔覆技术具有稀释率低、热输入小、材料广泛等众多优点,目前已在产业化应用的过程中演化出多种不同类型,并广泛应用于以增材制造、再制造、表面工程、为代表性的各个领域。

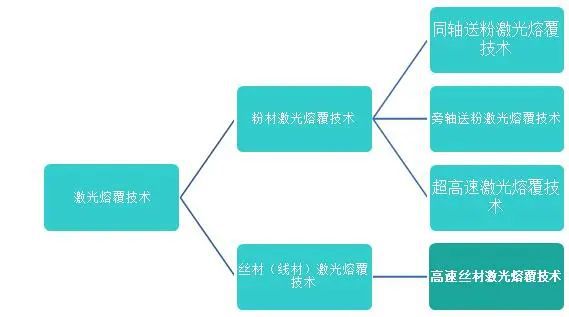

按照激光熔覆的材料类型和材料与激光束的耦合形式,可将常见的激光熔覆技术分为送粉式激光熔覆技术(主要包括同轴送粉、旁轴送粉)、高速激光熔覆技术及高速丝材激光熔覆技术。受限于篇幅,南极熊在此仅对送粉式激光熔覆技术做出详细介绍。

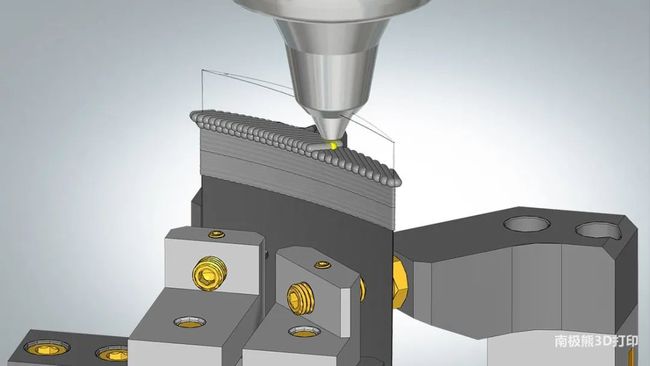

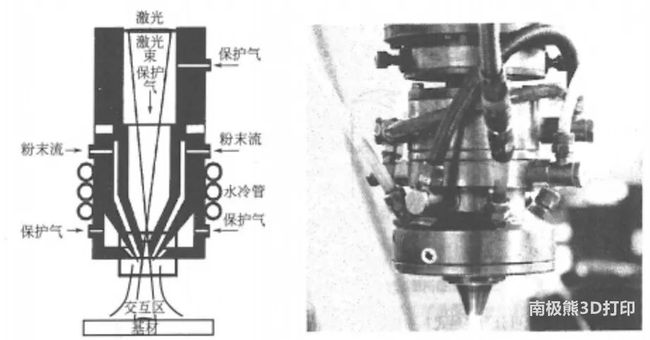

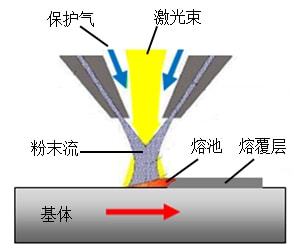

同轴送粉激光熔覆技术熔覆头采用中心出光的圆形光斑方案,光束周围环状送粉或者多束送粉,并设置由专门的保护气通道,粉束、光束与保护气流交于一点。熔覆工作时该焦点处会形成熔池,随着熔覆头与工件做相对运动,在工件表面形成覆层。

1)自由度高、容易实现自动化。由于其熔覆时向任意方案移动均可得到形貌一致、质量相同的熔覆层,因此其熔覆方向没有限制,配合工业机器人或多轴运动机床可以进行任意路径或任意形状零件的表面熔覆,作为3D打印的打印头时,可进行激光同轴送粉3D打印。

2)熔池惰性气体保护效果好。由于送粉方式为气载送粉以及在熔覆头上设置有专门的惰性气体流道,熔覆过程中熔池处于良好的局部惰性气体氛围中,熔池及熔覆层氧化少,熔覆层中氧化物夹杂较少。

3)熔池小、粉末受热均匀、熔覆层抗裂性好。同轴送粉激光熔覆的光斑尺寸一般为∮1-∮5mm,同时粉末与光束均匀接触,熔覆过程中的热量传递更均匀,因此熔覆层抗裂性好。特别是对含碳化钨等陶瓷颗粒的符合材料的熔覆,容易制备无裂纹、碳化钨分布均匀的覆层。

4)由于同轴送粉激光熔覆技术的上述特点,其通常应用于主轴、齿轮、箱体等高精度零件、复杂形状零件的表面熔覆改性和增材再制造。同时,基于同轴送粉激光熔覆技术的金属3D打印主要应用于大型零件的净近成型以及梯度材料的制备。

旁轴送粉激光熔覆技术也叫侧向送粉激光熔覆技术,其一般采用半导体直输出激光器或半导体光纤输出激光器和重力送粉器,熔覆头采用矩形光斑+旁轴宽带送粉方案。熔覆头工作时,合金粉末经送粉嘴输送至工件表面进行预置,随着熔覆头与工件做相对运动,矩形的激光束扫描预置的合金粉末并将其熔化形成熔池,冷却后形成熔覆层。

1)材料利用率高。相对于同轴送粉,旁轴送粉激光熔覆技术的材料利用率可达到95%以上。同轴送粉激光熔覆技术的粉末是通过惰性气体吹向激光熔池,在此过程中由于粉末之间的碰撞、熔池的飞溅以及送粉通道的精度影响,有相当比例的金属粉末不能形成熔覆层而被浪费,造成其材料利用率只有50%-80%左右(光斑越小材料利用率越低)。而旁轴送粉激光熔覆通过将粉末预置在工件表面,激光束再进行扫描照射使其熔化,可以达到非常高的材料利用率,节省了较多的材料成本。

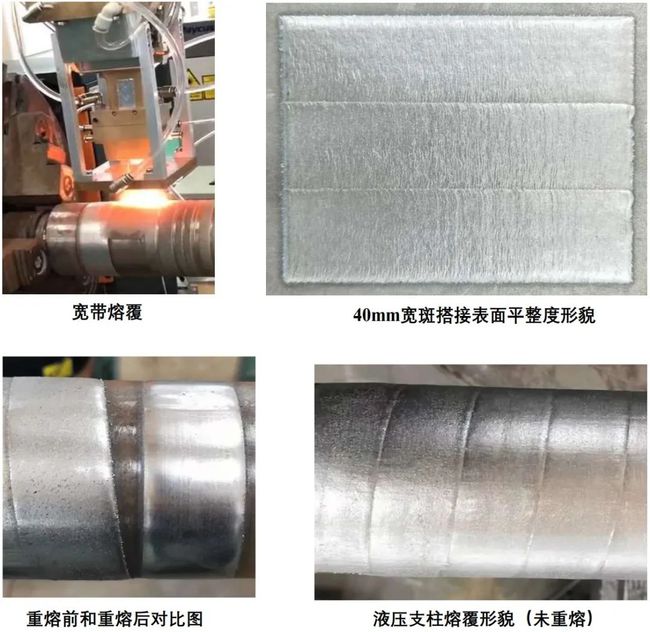

2)熔覆效率高。旁轴送粉激光熔覆技术由于采用矩形光斑方案,在保证熔覆方向光斑的能量密度不变的情况下,可以采用加大激光功率和光斑宽度的方式,使得熔覆效率大幅提升。目前实际生产中单道熔覆宽度可达30mm以上,熔覆效率可达到1m2/h或12Kg/h。

3)无惰性气体消耗。一方面,旁轴送粉激光熔覆技术一般采用重力送粉器,不需要消耗惰性气体;另一方面,由于采用预置送粉,气流会影响粉末的预置与堆积,所以熔覆头没有专门的惰性气体保护功能。因此,旁轴送粉激光熔覆技术除了需要使用压缩空气以外,不需要消耗其他气体。从成本的角度而言,节省了较多的惰性气体成本;从技术较多而言,该技术对粉末材料的抗氧化性有一定的要求,限制了其应用领域。

4)旁轴送粉激光熔覆技术由于效率高、成本低,一般应用于液压油缸、轧辊等面积较大、形状简单的零件表面熔覆与增材再制造。

南极熊3D打印网注意到,苏州柯莱得激光科技有限公司在激光增材制造领域取得长足的发展,该公司依托于苏州大学激光制造技术研究所,目前主营产品及业务包括2kW-15kW圆斑光内送粉喷头,360°空间任意方位喷头,40mm宽带熔覆头(20kW),各种同步送料激光熔覆通用、专用整机设备,以及激光制造、增材制造技术服务、培训等。

他们研发的光内送粉喷头等核心部件和装备已在国内外40多个单位获得应用,中央电视台新闻联播等多家媒体报道了研究所的技术成果。

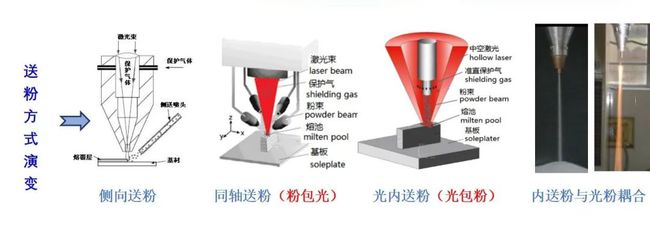

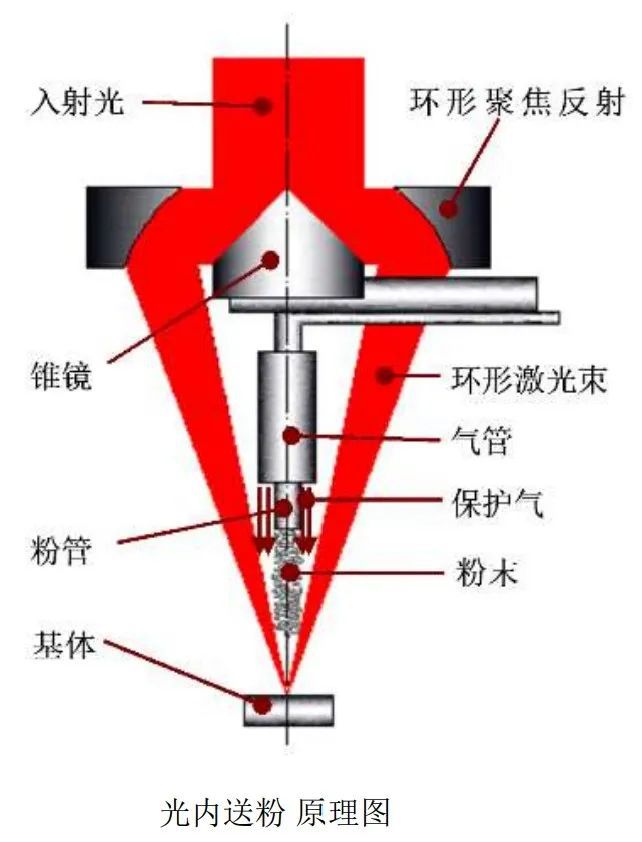

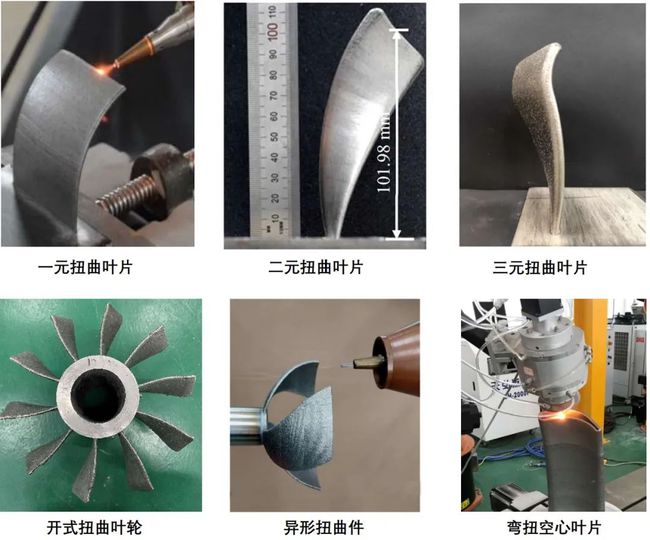

光内送粉技术改传统实心光束为中空环形聚焦光束、改多粉管包围光束倾斜汇聚送粉(粉包光)为单粉管从光束中心垂直输送喷射粉末的“光内送粉”熔覆技术(光包粉)。与传统喷头技术比较,实现了单管精细送粉和光、粉、气长程精准耦合,加强工作光斑边缘的光能分布,相对节省光能20%,粉末利用率提高1-2倍,节材环保;降低成形件表面粗糙度至Ra1-12μm;简化粉末流道与喷嘴喷头结构,降低喷头温升。基于光内送粉喷头,研发出悬垂、空腔、多分支、扭曲等异型复杂结构件成形工艺,立、仰面熔覆、空间变方向360°全方位3D成形喷头结构与工艺。研发了堆积层高与熔池温度闭环自适应测控软硬件,实现成形过程智能化。

技术特点:1) 环形光斑扫描能量峰移向周边,形成“光鞍”2) 层间熔合好,层间痕迹、缺陷少3) 熔道两侧充分熔化,表面粗糙度低

该类整机设备是在激光熔覆技术(LENS)的基础上研制的打印设备,主要面向科研院所及企业用户,具备中大尺寸产品打印功能,可选配五轴及相关配套软件,主要应用于铁合金、钛合金、高温合金、钛铝铜合金等沉积成型。典型打印产品包括航空航天承力结构件、高温合金热端部件、整体叶盘、关键零部件的修复再制造等。其加工精度、表面粗糙度、沉积效率、节材环保指标、空间任意方向加工等优于同类。

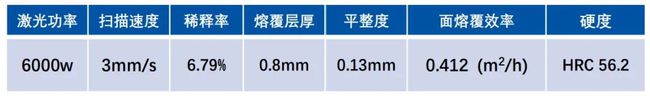

激光熔覆技术应用于液压支柱等各种零部件的再制造和新品表面高硬度耐磨耐腐蚀材料的熔覆,替代弧焊以及电镀涂层等方式,使得其寿命由10~20个月延长至36个月左右。采用宽带熔覆,大面积效率高,能一次性获得薄厚不等(0.1—2mm)的各种功能涂层,预留较小的磨削余量。熔覆层组织致密均匀,没有明显的裂纹、气孔等缺陷,制备出来的熔覆层硬度高、韧性好、突出抗裂性好,涂层表面平整度高。电化学腐蚀性能测试以及摩擦磨损性能均高于超高速熔覆(为空中熔化喷向表面的热喷涂)。

高速熔覆高铬铁基合金Fe55涂层工艺,其热输入远低于传统熔覆技术,避免了涂层的元素的偏析,高速熔覆无覆层搭接痕迹,组织分布更为均匀,能获得较薄熔覆层厚度。相较于传统熔覆涂层微观组织形貌,涂层的组织相较于传统熔覆技术更加细小,组织分布更为均匀,这有利于提高涂层整体的性能。在高速熔覆工艺下,涂层的稀释区仅8μm,稀释率约为4%,在冶金结合的条件下将稀释率控制在较低范围。

多元扭曲结构件应用领域包括航空航天、机械、船舶等。运用光内送粉技术,可实现悬臂、扭转、闭合、狭小空间、内壁、不规则表面等各类异形结构的空间全方位修复、焊接和3D成形。

先进航空器制造、核电、化工业生产和国防装备的研制过程中,常有半封闭或全封闭空心零部件的制造需求。例如航空发动机的机闸、放电反应舱体、薄壁压力容器封头、燃烧室、闭式叶轮等。

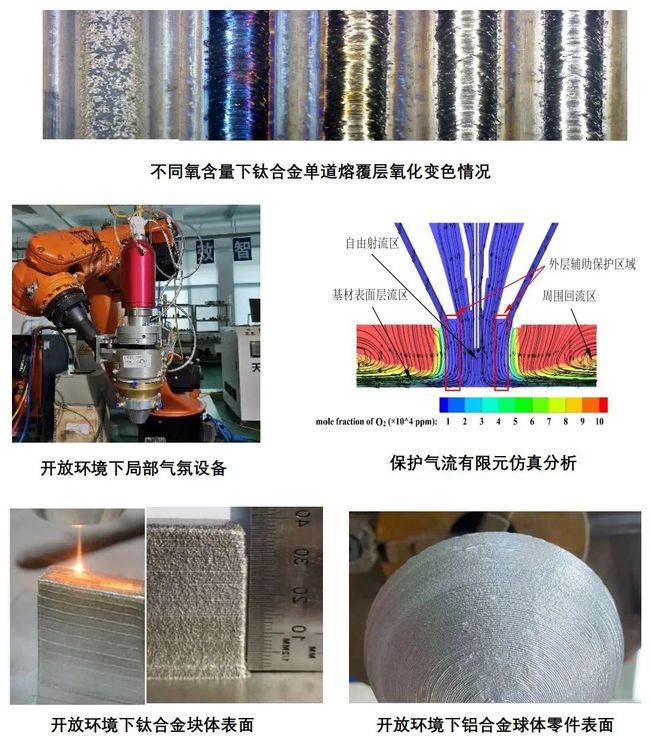

钛合金和铝合金具有比强度高、高低温性能以及耐腐蚀性好等优点,并在航空航天、医疗等领域有广泛的应用。针对目前应用惰性气体封闭箱进行钛合金增材制造中加工零件尺寸受到箱体限制、惰性气氛准备时间长以及设备移动不便等问题,柯莱得提出了一种开放式局部惰气保护激光熔覆成形方法,自主研制了新型光内送粉和局部喷气一体化熔覆喷头,实现了在大气环境下直接进行钛合金材料的激光熔覆成形。

工程型6关节激光熔覆机器人式3D打印机,主要针对大中院校和科研单位,可用于科研、教学、加工服务。可用于金属增材制造(3D打印)、激光切割焊接等加工和教学,机器人技术、智能制造、数控编程、新材料开发等课程教学。配套KUKA编程资料(软件包)学习数控编程及金属3D打印知识。可满足激光熔覆、焊接、切割等多种加工工艺,实现一机多用;激光器及各种加工头可选配,满足个性化需。